AVVIAMENTO MOTORE STELLA-TRIANGOLO

Alessandro Di Giacomi-Esame di Stato 2015-2016

P.L.C. Controllo a Logica Programmabile

Il Controllore a Logica Programmabile o Programmable Logic Controller (PLC) è un controllore per industria specializzato in origine nella gestione o controllo dei processi industriali.

Il PLC esegue un programma ed elabora i segnali digitali ed analogici provenienti da sensori e diretti agli attuatori presenti in un impianto industriale. Nel tempo, con la progressiva miniaturizzazione della componentistica elettronica e la diminuzione dei costi, è entrato anche nell'uso domestico; l'installazione di un PLC nel quadro elettrico di un'abitazione, a valle degli interruttori magnetotermico e differenziale (salvavita), permette la gestione automatica dei molteplici sistemi e impianti installati nella casa: impianto di riscaldamento, antifurto, irrigazione, LAN, luci, ecc.

Un PLC è un oggetto hardware componibile. La caratteristica principale è la sua robustezza estrema; infatti normalmente il PLC è posto in quadri elettrici in ambienti rumorosi, con molte interferenze elettriche, con temperature elevate o con grande umidità. In certi casi il PLC è in funzione 24 ore su 24, per 365 giorni all'anno, su impianti che non possono fermarsi mai.

La struttura del PLC viene adattata in base al processo da automatizzare. Durante la progettazione del sistema di controllo, vengono scelte le schede adatte alle grandezze elettriche in gioco. Le varie schede vengono quindi inserite sul BUS o rack del PLC.

Funzionamento

La prima azione che il PLC compie è la lettura degli ingressi del portale e si intende tutti gli ingressi sia digitali sia analogici, on board o su bus di campo (schede remote collegate al PLC o con una rete di comunicazione). Dopo aver letto tutti gli ingressi, il loro stato viene memorizzato in una memoria che è definita "Registro immagine degli ingressi". A questo punto le istruzioni di comando vengono elaborate in sequenza dalla CPU e il risultato viene memorizzato nel "Registro immagine delle uscite". Infine, il contenuto dell'immagine delle uscite viene scritto sulle uscite fisiche ovvero le uscite vengono attivate. Poiché l'elaborazione delle istruzioni si ripete continuamente, si parla di elaborazione ciclica; il tempo che il controllore impiega per una singola elaborazione viene detto tempo di ciclo (solitamente da 10 a 100 millisecondi).

Struttura del PLC

Un PLC è composto da un alimentatore, dalla CPU che in certi casi può avere interna o esterna una memoria di tipo RAM, ROM, EPROM o EEPROM, da un certo numero di schede di ingressi digitali e uscite digitali, e nel caso in cui sia necessario gestire grandezze analogiche, il PLC può ospitare delle schede di ingresso o di uscita sia analogiche che digitali.

Se il PLC opera in rete con altri PLC, sono necessarie delle schede di comunicazione adatte al protocollo di rete già implementato sugli altri PLC.

Nel caso di operazioni di movimentazione, come nel campo della robotica, il PLC ospita delle schede di controllo assi, cioè delle schede molto veloci e sofisticate che permettono di gestire spostamenti e posizionamento.

Alimentatore

L'alimentatore è un apparato necessario per il funzionamento dei PLC. Esso è utilizzato per fornire l'energia elettrica a tutte le schede del PLC. Fornisce le tensioni a 5 Vnecessarie alle schede, le tensioni a + o - 12 V, le altre tensioni necessarie, sempre in corrente continua (cc.). Può essere interno o esterno al PLC. Nella normalità dell'uso, in campo industriale, l'alimentazione è a 24 V c.c. compatibile con la maggior parte dei sensori in commercio.

CPU

La CPU è il cervello del PLC. La CPU è una scheda complessa basata su una logica programmabile (Infineon sulle CPU Siemens S7) con funzionalità base di memorizzazione e accesso ad I/O, nonché bootloader, e con una zona di memoria a disposizione del programma utente, cioè del programma di automazione.

La memoria utente è spesso esterna come ad esempio nel caso di memoria EPROM. Il vantaggio di una memoria esterna è legata alla semplicità di programmazione o di modifica dello stesso.

La CPU durante il funzionamento a regime, colloquia con tutte le schede connesse sul BUS del PLC, trasferendo dati e comandi da e verso il mondo esterno (input e output).

Una delle caratteristiche peculiari di molte CPU è la capacità di poter gestire le modifiche del programma di gestione del processo durante il normale funzionamento. Questa possibilità è estremamente utile nel caso di impianti che devono essere sempre attivi, come ad esempio nel controllo di processo e nella produzione industriale in serie.

All'interno della CPU ci sono varie parti, tra cui

- unità di gestione, ovvero informazioni di gestione del PLC stesso, impostate dal costruttore e trasparenti all'utente;

- archivio di temporizzatori e contatori funzionali all'operatività del PLC;

- memorie immagine del processo, cioè le informazioni in ingresso ed i comandi in uscita del processo;

- memoria utente, in cui vengono scritti i programmi che il PLC deve eseguire;

- interfaccia per il dispositivo di programmazione, che comunica con gli strumenti di programmazione;

- bus dati, comando, indirizzi per la veicolazione dei dati fra le varie parti e con l'esterno della CPU.

Linguaggi di programmazzione

Il PLC per ottemperare ai suoi compiti deve essere programmato. La programmazione del PLC è effettuata normalmente con un PC sul quale un software specializzato permette di creare programmi da scaricare nella memoria della CPU del PLC.

Questi software di programmazione possono leggere il programma direttamente dalla memoria della CPU, e visualizzare il programma sul PC. Normalmente il programma viene scritto su PC, quindi scaricato sul PLC, e salvato sul PC stesso, per ulteriori modifiche o per sicurezza.

La normativa IEC 1131-3 del 1993 ha standardizzato 5 linguaggi di programmazione, di cui 3 grafici e 2 testuali.

La Normativa è stata successivamente aggiornata con l'uscita della "CEI EN 61131-3" detta anche "CEI 65-40" Prima Edizione: 1º giugno 1996.

Linguaggi grafici

-

LADDER (LD o KOP) detto Linguaggio a contatti - Era il linguaggio più usato fino a pochi anni fa, in quanto era la trasposizione informatica dei circuiti elettrici usati dagli elettrotecnici.

L'automazione industriale infatti era basata su sistemi a logica cablata, il PLC (controllore di logica programmabile) ha permesso di trasportare i concetti della logica cablata nel linguaggio Ladder. Il programmatore semplicemente utilizza simboli logici corrispondenti a segnali di ingresso e di uscita per implementare la logica non più cablando i relè, ma disegnando gli schemi elettrici nel software di programmazione. - Sequential function chart (SFC) detto Diagramma funzionale sequenziale - Viene usato anche come strumento di specifica. Tale linguaggio permette di implementare facilmente una macchina (o automa) a stati finiti.

- Function Block Diagram (FBD o FUP) detto Diagramma a blocchi funzionali - Analogo ai diagrammi circuitali.

Linguaggi testuali

- Instruction List (IL o AWL) detto Lista di istruzioni - Linguaggio di basso livello, diffuso nelle maggior ditte di programmazione con plc, molto simile all'Assembly (linguaggio di basso livello). Può essere facilmente ricavato dal Ladder e permette una programmazione più strutturata rispetto a quest'ultimo, infatti molti lo preferiscono per questo fattore.

- Structured Text (ST) detto Testo strutturato - Linguaggio di alto livello simile al Pascal.

Avviamento stella triangolo di un motore asincrono trifase

L’avviamento Y-D è un tipo di avviamento a tensione ridotta e serve ad avviare il motore dolcemente senza strappi meccanici limitando le correnti durante l’avviamento.

È adatto per i motori dotati di:

- a – Morsettiera con 6 morsetti e 6 conduttori di alimentazione al motore

- b – Coppia di avviamento elevata

- c – Doppia tensione nominale: es. 400V – Y / 230V – D, es. 690V – Y / 400V – D

- d – Tensione nominale con collegamento a triangolo corrispondente alla tensione di rete.

Collegando le armature del motore a stella esse sono sottoposte alla tensione stellata (230V), mentre collegandole a triangolo a quella concatenata (400V); intuitivamente l’assorbimento e la coppia saranno inferiori per il collegamento a stella.

L’avviamento stella triangolo riduce la corrente di avviamento e la coppia di avviamento a valori pari al 33% (1/3) di quelli riscontrabili in un avviamento diretto.

È un diverso modo di ridurre la tensione in avviamento rispetto a quello adottato sui motori alimentati con 3 conduttori per i quali la riduzione avviene interponendo tra linea e motore una resistenza o una reattanza che provoca una caduta di tensione.

Nel caso degli avviatori ad autotrasformatore si fornisce sempre una tensione ridotta, mentre per gli avviatori statici la riduzione avviene parzializzando l’onda di tensione a mezzo tiristori.

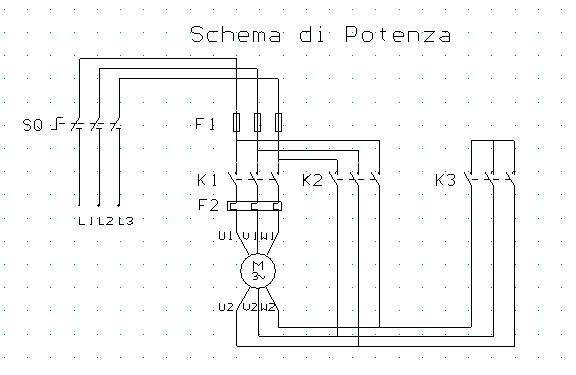

Circuito di alimentazione:

Sono presenti tre contattori, rispettivamente di linea, di triangolo, di stella, e un relè termico posto a monte del contattore di linea.

La sequenza di avviamento è la seguente:

- 1- K1 e K3 si chiudono contemporaneamente – Il motore è collegato a stella

- 2- dopo 5s si apre K3 – Il motore non risulta alimentato e gira per inerzia

- 3- dopo 50ms si chiude K2 – Il motore è collegato a triangolo e si porta a regime

Una adeguata scelta del temporizzatore è fondamentale per l’avviatore stella triangolo.

La funzione del temporizzatore è quella di determinare sia il tempo di accelerazione del motore che il tempo di transizione(pausa) nella commutazione da stella a triangolo.

Il tempo di accelerazione va regolato a un valore corrispondente al tempo necessario al quasi raggiungimento della velocità nominale del motore. Una regolazione troppo bassa provoca al motore un avviamento irregolare e durante la commutazione si avrà una corrente equivalente all’avviamento diretto.

Il tempo di transizione, regolato mediamente a 50ms, consente l’estinzione dell’arco elettrico sul contattore di stella e impedisce che, con la chiusura del contattore di triangolo, si verifichi un corto circuito sia pure limitato dalla resistenza d’arco. Un tempo superiore provoca la decelerazione del motore con conseguenti picchi di corrente in commutazione.

Il tempo di transizione può risultare inutile quando si impiegano contattori di grossa taglia con tempo di chiusura elevati e può essere addirittura dannoso per quei motori (es. per pompe sommerse) caratterizzati da una rapidissima accelerazione (1s circa) dove un tempo di commutazione lungo provoca un riavviamento diretto che annulla i benefici dell’avviatore a tensione ridotta.

Soluzione con PLC:

Soluzione con logica cablata

In alternativa al PLC si può utilizzare una logica cablata di tipo tradizionale. Il circuito di alimentazione rimane lo stesso della soluzione precedente, mentre il circuito di comando e segnalazione diventa il seguente:

Descrizione del funzionamento:

Premendo S2 si chiude il contatto di autoritenuta in parallelo a S2 e vengono attivate le bobine K1, K2, KT1; il motore è alimentato collegato a stella.

Una volta che il temporizzatore arriva al suo valore di conteggio commuta i propri contatti che diseccitano K3 e eccitano K2. Per evitare che il motore si possa trovare alimentato contemporaneamente a stella e a triangolo, è presente un blocco elettrico realizzato con due contatti nc in serie alle bobine. Adesso il motore è alimentato collegato a triangolo.

Quando il contattore di triangolo si chiude azzera il timer e si mantiene attivo tramite un contatto di autoritenuta in parallelo al contatto no del temporizzatore.

Le spie di segnalazione indicano gli stessi stati di prima, solo che invece di essere comandate dal PLC sono comandate dai contatti ausiliari dei componenti elettromeccanici.